Qualità OEM da un fornitore di primo impianto: con le soluzioni Corteco tenute di qualità anche per i ricambi

Corteco non scende a compromessi quando si tratta di ricambi. La divisione indipendente di Freudenberg Sealing Technologies è più vicina alla produzione in serie rispetto alla maggior parte degli altri fornitori. Puoi persino vedere le principali differenze tra la qualità OEM e i prodotti più economici visitando lo stabilimento di collaudo a Weinheim. Questo rende i prodotti interessanti non solo per i clienti finali, ma anche per l’aftermarket indipendente.

Grazie al rispetto delle specifiche OEM siamo sicuri di essere in pace con la nostra coscienza

Freudenberg Sealing Technologies, di cui Corteco fa parte, è un esperto di tecnologia e leader di mercato a livello globale nella tecnologia per le tenute per applicazioni sofisticate e innovative – e questo la rende un partner affidabile per i clienti di moltissimi settori industriali. Dalla produzione automobilistica e robotica alle applicazioni per mezzi pesanti, come le macchine edili e agricole, la gamma di prodotti copre quasi ogni tipo di utilizzo. L’azienda vende i suoi prodotti di alta qualità anche all’aftermarket indipendente attraverso il proprio marchio Corteco. Per l’azienda di Weinheim è chiaro che anche in questo caso si debbano applicare gli stessi standard della produzione di primo impianto.

“Applicare la qualità della produzione di serie direttamente all’aftermarket indipendente non è una spesa aggiuntiva per noi, ma una conseguenza logica. Possiamo trarre vantaggio dalla nostra vasta esperienza e dai requisiti molto severi dello sviluppo di serie nel settore automobilistico”, afferma il Dr. Christian Dickopf, Senior Vice President Corteco.

Il settore automobilistico è e rimane ad un livello top

Farmaceutica, robotica e automotive: sono questi i settori a cui Robert Leins pensa prima di tutto quando gli si chiede quali siano i requisiti più severi. Il responsabile dello stabilimento di collaudo della Freudenberg Sealing Technologies di Weinheim (Germania) ha appena reso la sua area pronta per il futuro, grazie a un investimento di 3 milioni di euro per la mobilità elettrica. È qui che le tenute vengono sottoposte a test rigorosi per garantire che, una volta installate, svolgano il loro compito in maniera affidabile per una durata di almeno 300.000 km. Il laboratorio, il più grande al mondo nel suo genere, è in grado di simulare ogni possibile applicazione in condizioni di prova riproducibili. Questo, spesso, è il vantaggio cruciale quando si tratta di inserire ordini per nuove produzioni in serie.

“I vari OEM hanno requisiti diversi, tutti molto elevati”, afferma l’ingegnere, “Per noi si tratta sempre di trasferire la realtà nel nostro laboratorio e di riprodurla in tempi rapidi. Dopotutto, non si può mettere su strada ogni tenuta per 300.000 km per verificarne la resistenza. Qui bastano 240 ore per completare un ciclo di test medio”.

Realtà in rapido movimento

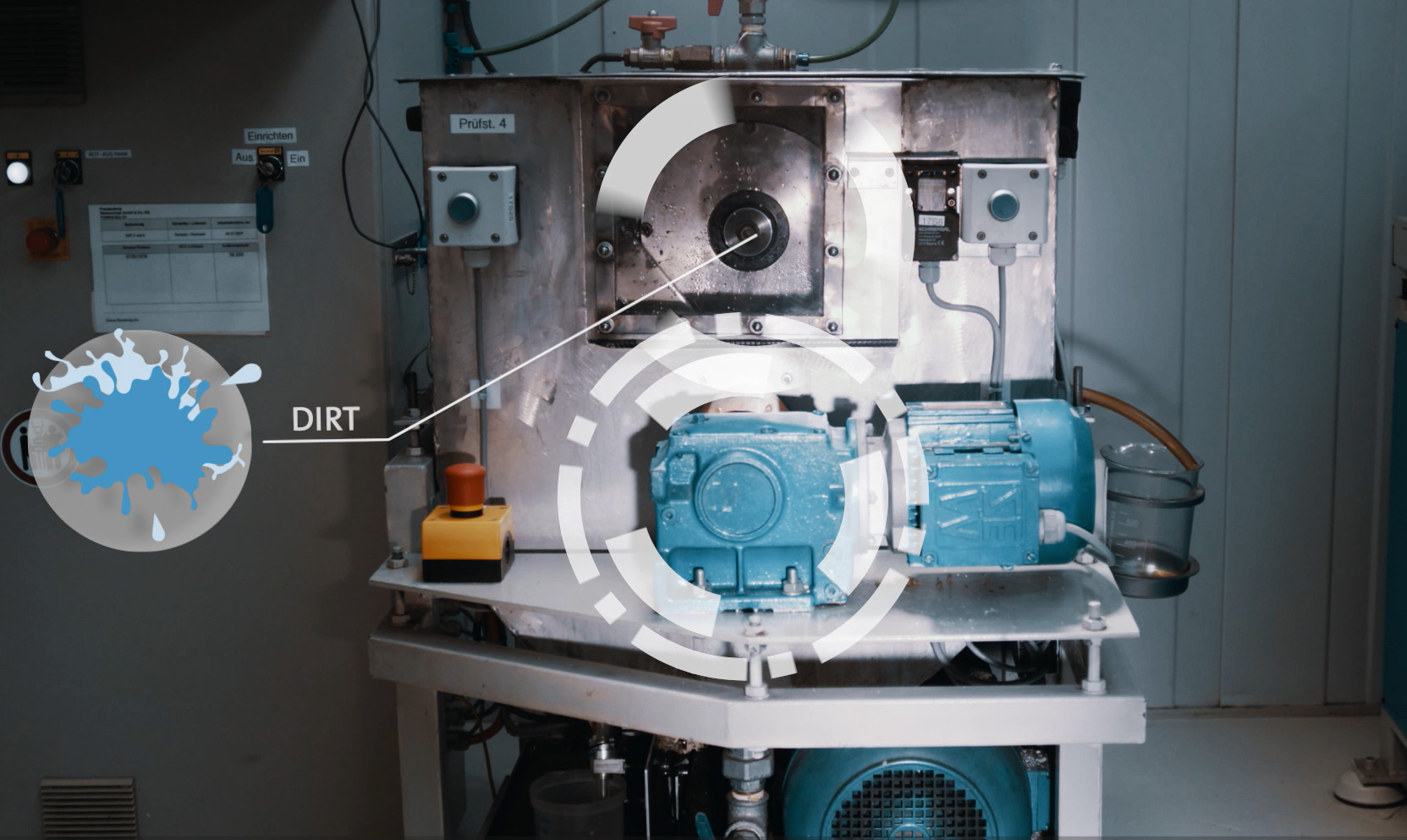

Se c’è qualche dubbio su quali siano i requisiti a cui Leins si sta riferendo, lo si capisce osservando da vicino le oltre 300 stazioni di prova. C’è un imbuto con del fango, ad esempio, in cui gira un albero. Proteggere l’olio dall’altro lato dalla contaminazione è il compito della tenuta radiale per alberi di Freudenberg Sealing Technologies. Il test spazia dalle impurità visibili all’analisi chimica, rilevando in maniera affidabile anche quantità minime.

E non si tratta solo di fango, spiega Leins. Ogni condizione d’uso richiede una propria configurazione di test e sostanze: qui nulla è lasciato al caso, nemmeno lo sporco. Esiste la polvere DIN per il mercato tedesco, la polvere Cina per il mercato asiatico e la polvere Arizona per il Nord America, dove è necessario aggiungere anche una certa concentrazione di sale. Ogni produttore ha le proprie specifiche e priorità.

“La maggior parte delle auto viene venduta e guidata a livello globale”, afferma Leins. “Quindi non solo devi rispettare i requisiti di legge di numerosi paesi, ma devi anche tenere conto di tutte le possibili condizioni climatiche. Gli OEM prendono la strada più facile, per così dire, pensando alle applicazioni più dure e severe. Ciò significa che i clienti possono guidare la stessa auto nella foresta pluviale, nel Sahara o al Circolo Polare Artico”.

In alcune regioni della Cina o dell’Alaska, le temperature possono raggiungere i -40 °C; così come le tenute devono essere anche in grado di resistere al calore fino a 140 °C per lunghi periodi. Ma di tanto in tanto a Freudenberg Sealing Technologies piace anche spingersi oltre i limiti: durante i test a freddo, i componenti vengono esposti a temperature fino a -60°C per identificare i limiti di ciò che è tecnicamente fattibile.

Oltre alla polvere e alla temperatura standard, altri fattori includono la pressione, gli acidi, le basi, gli oli, i raggi UV e le sollecitazioni dinamiche e meccaniche dovute all’impatto con le onde o all’attrito. Le tenute devono inoltre resistere a impulsi d’acqua fino a 100 bar e superare un test per le ondate di acqua ghiacciata, che possono verificarsi ad esempio durante una discesa in inverno. Perché una cosa è certa: le tenute svolgono un ruolo importante anche dal punto di vista ambientale. Ad esempio alcune tenute sono installate nei traghetti e nei rimorchiatori del Lago di Costanza, il più grande bacino d’acqua dolce della Germania. Una perdita in questo luogo sarebbe un evento particolarmente negativo. Nell’industria chimica, le tenute devono anche trattenere in maniera affidabile sostanze che possono essere altamente tossiche.

Ma il lavoro sul campo di prova non si ferma alle tenute. Proprio per produrre gli alberi in maniera corretta, Leins, nel suo laboratorio, ha sviluppato dei metodi propri. L’albero deve corrispondere esattamente alla realtà: se la superficie è troppo liscia, non si formerà alcun film d’olio; se è troppo ruvida, anche la tenuta si consumerà rapidamente. In altre parole, l’esperienza di Freudenberg SealingTechnologies va ben oltre le semplici tenute.

“Ogni tenuta funziona solo in combinazione con il sistema tribologico nel suo insieme: ad esempio l’albero, il mezzo e l’anello. Per ogni singolo componente entrano in gioco altri fattori, come la qualità della superficie, il materiale e la composizione chimica”, spiega Leins.

La comprensione del sistema di tenute nella sua interezza: questa è un’altra competenza che i leader del mercato automobilistico apprezzano in Freudenberg Sealing Technologies. Di conseguenza, il team viene spesso interpellato per conoscerne l’opinione in merito ai trend previste e viene coinvolto molto presto nello sviluppo della produzione in serie. Un esempio è rappresentato da una richiesta completamente nuova a seguito dell’introduzione della mobilità elettrica. Si tratta degli inverter dei veicoli a batteria che generano ingressi di frequenza nei punti di appoggio e che hanno l’effetto di piccoli fulmini. Freudenberg Sealing Technologies offre la soluzione con una tenuta radiale per alberi elettricamente conduttiva, che dissipa la carica intorno al cuscinetto attraverso l’alloggiamento.

Leins e il suo team sono particolarmente interessati agli estremi e ai limiti di ciò che è tecnicamente fattibile: dagli alberi con un diametro di un metro per le costruzioni navali ai motori elettrici con 36.000 giri al minuto, tutto ciò che deve soddisfare i requisiti più stringenti viene testato a Weinheim.

Vantaggi per il cliente finale

In Freudenberg Sealing Technologies e in Corteco, nessuna guarnizione lascia la fabbrica senza essere stata prima sottoposta a rigorosi test. In questo modo si ottengono ricambi di qualità superiore, o almeno pari a quelli originali utilizzati dal produttore. E per le officine e i distributori, questo si traduce in clienti soddisfatti e nessun reclamo. I proprietari di auto sono soddisfatti della qualità evidente che enfatizza le prestazioni della propria auto.

“Il fatto è che rispetto al prezzo di un’auto, per un anello che costa pochi euro non vale la pena di rischiare. Perché scendere a compromessi quando si può contare su una tecnologia di serie collaudata e testata a fondo? Con Corteco otterrai un prodotto affidabile con una qualità di serie senza compromessi”, conclude Dickopf.

Chi siamo

Corteco è uno dei principali fornitori di componenti per l’Aftermarket automobilistico indipendente. Come membro del gruppo globale Freudenberg, forniamo oltre 26.000 prodotti in qualità OEM. Le officine indipendenti si fidano dei ricambi Corteco e beneficiano della qualità originale Freudenberg.

Freudenberg Sealing Technologies è un esperto di tecnologia di lunga data e leader di mercato per applicazioni sofisticate e innovative nella tecnologia delle tenute e nelle soluzioni di mobilità elettrica in tutto il mondo. Grazie alla sua esperienza unica nel campo dei materiali e delle tecnologie, l’azienda è un fornitore affidabile per prodotti e applicazioni ad elevato livello di complessità e si pone come partner per lo sviluppo e l’assistenza per i clienti dell’industria automobilistica e dell’industria in generale. Nel 2022, Freudenberg Sealing Technologies ha generato vendite per circa 2,45 miliardi di euro e ha impiegato circa 13.500 persone. Maggiori informazioni su www.fst.com

L’azienda fa parte del gruppo globale Freudenberg che ha quattro aree di business: Tenute e tecnologia per il controllo delle vibrazioni, Tessuto-non tessuto e filtrazione, Prodotti per la casa e applicazioni speciali e molto altro ancora. Nel 2022 il Gruppo ha generato un fatturato di oltre 11,7 miliardi di euro e ha impiegato più di 51.000 dipendenti in circa 60 paesi. Maggiori informazioni sono disponibili su www.freudenberg.com