La qualité OEM d’un fournisseur de série : miser sur la qualité également pour les pièces détachées – avec les joints de Corteco

Corteco ne fait aucun compromis en matière de pièces détachées. L’unité indépendante de pièces détachées de Freudenberg Sealing Technologies est plus proche du développement des séries que la plupart des autres fournisseurs. Vous pouvez constater les différences essentielles entre la qualité OEM et les produits bon marché au plus tard lors de la visite de notre installation d’essai à Weinheim. Cela rend les produits intéressants non seulement pour les clients finaux, mais aussi pour le marché indépendant des pièces détachées.

Une garantie en toute bonne conscience, grâce aux normes OEM

Freudenberg Sealing Technologies, dont fait partie Corteco, est un expert technologique et un leader mondial du marché pour les applications sophistiquées et innovantes dans le domaine de la technologie de l’étanchéité – ce qui en fait un partenaire important pour les clients d’un large éventail de secteurs industriels. De la production automobile et robotique aux applications à usage intensif, telles que les machines de construction et agricoles, la gamme de produits couvre presque tous les types d’utilisation. L’entreprise vend également ses produits de haute qualité au marché indépendant des pièces détachées sous sa propre marque Corteco. Pour l’entreprise de Weinheim, il va de soi que les mêmes normes s’appliquent ici que pour la production en série.

« Appliquer la qualité de la production en série directement au marché indépendant des pièces détachées n’est pas une dépense supplémentaire pour nous, c’est une conséquence logique. Nous bénéficions de notre vaste expérience et des exigences très strictes du développement en série dans le secteur automobile », déclare Dr. Christian Dickopf, vice-président senior de Corteco.

L’automobile est et reste un secteur de premier plan

L’industrie pharmaceutique, la robotique et l’automobile sont les secteurs auxquels Robert Leins pense en premier lorsqu’on lui demande de définir des exigences particulièrement strictes. Le responsable de l’installation d’essai de Freudenberg Sealing Technologies à Weinheim (Allemagne) vient d’aménager son espace pour l’avenir, grâce à un investissement de 3 millions d’euros en faveur de l’e-mobilité. C’est là que les joints subissent des tests rigoureux pour s’assurer qu’ils rempliront leurs fonctions en toute fiabilité sur la route – sur une durée de vie de 300 000 km. Le laboratoire est le plus grand de son genre au monde et peut modéliser toutes les applications imaginables dans des conditions d’essai reproductibles. C’est souvent l’avantage décisif lorsqu’il s’agit de passer des commandes de nouvelles séries.

« Pour nous, il s’agit toujours de transférer la réalité dans notre laboratoire et de la reproduire en accéléré. Après tout, vous ne pouvez pas mettre chaque joint sur la route pendant 300 000 km pour savoir s’il peut résister aux exigences. Ici, il faut 240 heures pour réaliser un cycle d’essai moyen ».

La réalité en accéléré

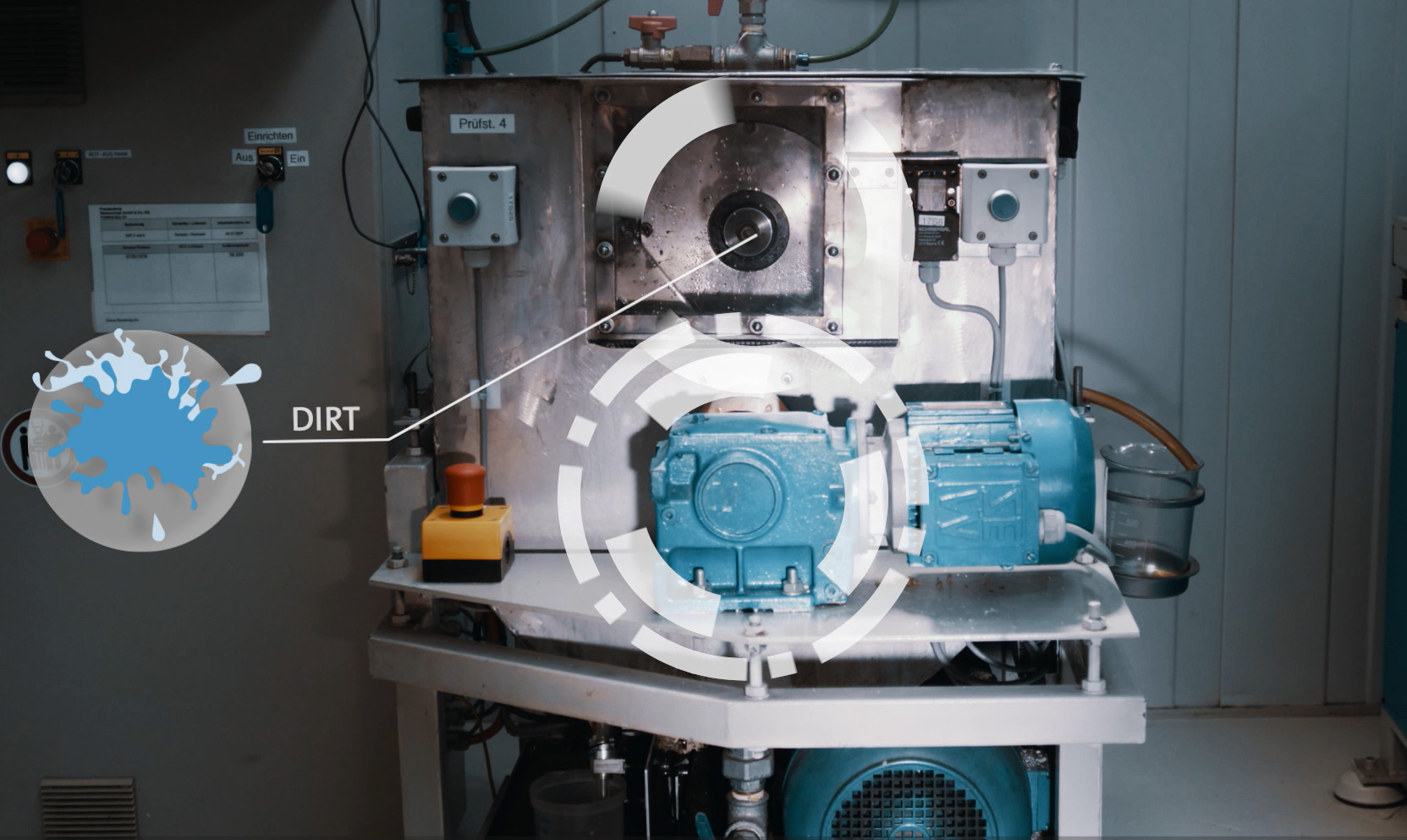

Si l’on se demande à quelles exigences M. Leins fait référence, il suffit d’examiner de plus près les plus de 300 stations d’essai pour s’en rendre compte. Il y a un entonnoir avec de la boue, par exemple, dans lequel tourne un arbre. Protéger l’huile de l’autre côté de la contamination est la tâche de la bague d’étanchéité radiale de Freudenberg Sealing Technologies. Les tests vont des impuretés visibles à l’analyse chimique, qui permet de détecter de manière fiable des quantités minimes.

Et il ne s’agit pas seulement de boue, explique Leins. Chaque cas d’utilisation nécessite ses propres installations et substances d’essai : rien n’est laissé au hasard, pas même la saleté. Il existe des poussières DIN pour le marché allemand, des poussières de Chine pour le marché asiatique et des poussières d’Arizona pour l’Amérique du Nord – où une certaine concentration de sel doit également être ajoutée. Chaque fabricant a ses propres spécifications et priorités.

« La plupart des voitures sont vendues et conduites dans le monde entier », explique M. Leins. « Vous devez donc non seulement vous conformer aux exigences légales de nombreux pays, mais aussi tenir compte de toutes les conditions climatiques possibles. Les OEM choisissent la voie de la facilité, pour ainsi dire, et prévoient les applications les plus difficiles et les plus rigoureuses. Cela signifie que les clients peuvent conduire la même voiture dans la forêt tropicale, dans le Sahara ou dans le cercle polaire.

Dans certaines régions de Chine ou d’Alaska, les températures peuvent descendre jusqu’à -40 °C ; les joints doivent également pouvoir résister à une chaleur pouvant atteindre 140 °C pendant de longues périodes. Mais Freudenberg Sealing Technologies aime aussi repousser les limites de temps en temps : lors des essais au froid, les composants sont exposés à des températures allant jusqu’à -60°C afin d’identifier les limites de ce qui est techniquement faisable.

Outre la poussière et la température normalisées, les facteurs comprennent la pression, les acides, les bases, les huiles, le rayonnement UV et les contraintes dynamiques et mécaniques dues à l’impact des vagues ou au frottement. Les joints doivent également résister à des impulsions d’eau allant jusqu’à 100 bars et passer un test pour les poussées d’eau glacée, qui peuvent se produire lors d’une descente en hiver, par exemple. Car une chose est sûre : les joints jouent également un rôle important d’un point de vue environnemental. Les joints sont installés sur les ferries et les remorqueurs du lac de Constance, par exemple, le plus grand réservoir d’eau douce d’Allemagne. Une fuite à cet endroit serait particulièrement néfaste. Dans l’industrie chimique, les joints doivent également retenir de manière fiable des substances qui peuvent être hautement toxiques.

Mais le travail de l’installation d’essai ne s’arrête pas aux joints. Pour produire les bons arbres de test, Leins a développé ses propres méthodes dans son laboratoire. L’arbre doit correspondre exactement à la réalité : si la surface est trop lisse, aucun film d’huile ne se formera ; si elle est trop rugueuse, l’usure du joint est également rapide. En d’autres termes, l’expertise de Freudenberg Sealing Technologies va bien au-delà des seuls joints.

« Chaque joint ne fonctionne jamais qu’en conjonction avec le système tribologique : par exemple un arbre, le fluide et les joints. D’autres facteurs entrent en jeu pour chaque composant individuel, tels que la qualité de la surface, le matériau et la composition chimique », explique M. Leins.

Comprendre le système d’étanchéité dans son intégralité – voilà une autre compétence que les leaders du marché de l’automobile apprécient chez Freudenberg Sealing Technologies. Par conséquent, l’équipe est souvent invitée à donner son avis sur les tendances et elle est impliquée très tôt dans le développement des séries. Il s’agit par exemple d’une exigence totalement nouvelle résultant de l’essor de l’e-mobilité : les onduleurs des véhicules alimentés par batterie génèrent des entrées de fréquence dans les points d’appui, qui ont l’effet de petits coups de foudre. Freudenberg Sealing Technologies propose la solution avec des bagues d’étanchéité radiale conductrices d’électricité, qui dissipent la charge autour du roulement via le logement.

M. Leins et son équipe sont particulièrement intrigués par les extrêmes et les limites de ce qui est techniquement réalisable : des arbres d’un diamètre d’un mètre pour la construction navale aux moteurs électriques de 36 000 tours par minute, tout ce qui doit répondre aux exigences les plus élevées est testé à Weinheim.

Bénéfice pour le client final

Chez Freudenberg Sealing Technologies et Corteco, aucun joint ne quitte l’usine sans avoir été soumis à des tests rigoureux. Cela permet d’obtenir des pièces détachées de qualité supérieure qui sont au moins aussi bonnes que les pièces d’origine utilisées par le fabricant. Pour les ateliers de réparation et les distributeurs, cela se traduit par des clients satisfaits et aucune réclamation. Les propriétaires de voitures sont satisfaits de la qualité perceptible qui soutient les performances de leur véhicule.

« Le fait est que, comparé au prix d’une voiture, un joint qui coûte quelques euros ne vaut pas la peine de prendre des risques. Pourquoi faire des compromis lorsque vous pouvez compter sur une technologie de série éprouvée et testée de manière approfondie ? Chez Corteco, vous obtiendrez un produit fiable avec une qualité de série sans compromis », conclut M. Dickopf.

À propos de Corteco

Corteco est l’un des principaux fournisseurs de composants pour le marché indépendant des pièces détachées automobiles. En tant que membre du groupe mondial Freudenberg, nous fournissons plus de 26 000 produits de qualité OEM. Les garages indépendants font confiance aux pièces détachées Corteco et bénéficient ainsi de la qualité d’origine de Freudenberg.

Freudenberg Sealing Technologies est un expert technologique de longue date et un leader du marché pour les applications sophistiquées et novatrices dans la technologie de l’étanchéité et les solutions de mobilité électrique dans le monde entier. Grâce à son expertise unique en matière de matériaux et de technologies, l’entreprise est un fournisseur éprouvé de produits et d’applications exigeants, ainsi qu’un partenaire de développement et de service pour les clients de l’industrie automobile et de l’industrie en général. En 2022, Freudenberg Sealing Technologies a réalisé un chiffre d’affaires d’environ 2,45 milliards d’euros et employait quelque 13 500 personnes. Plus d’informations sur www.fst.com

L’entreprise fait partie du groupe mondial Freudenberg, qui compte quatre secteurs d’activité : Étanchéité et technologie de contrôle des vibrations, Non-tissés et filtration, Produits ménagers ainsi que Spécialités et autres. En 2022, le groupe a réalisé un chiffre d’affaires de plus de 11,7 milliards d’euros et employait plus de 51 000 collaborateurs dans une soixantaine de pays. Pour plus d’informations, consultez le site www.freudenberg.com