OEM-Qualität vom Serienlieferanten: Auch bei Ersatzteilen auf Qualität setzen – mit Dichtungen von Corteco

Corteco macht bei Ersatzteilen keine Kompromisse. Die Independent Aftermarket-Einheit von Freudenberg Sealing Technologies ist dabei so nah an der Serienentwicklung wie nur wenige Anbieter. Wo die wesentlichen Unterschiede zwischen OEM-Qualität und Billigprodukten liegen, erkennt man spätestens, wenn man das Testfeld in Weinheim besucht. Interessant werden die Produkte dadurch nicht nur für Endkunden, sondern für den freien Ersatzteilmarkt.

Garantie mit gutem Gewissen dank OEM-Standards

Freudenberg Sealing Technologies, zu dem Corteco gehört, ist Technologieexperte und weltweiter Marktführer für anspruchsvolle und neuartige Anwendungen in der Dichtungstechnik – und damit wichtiger Partner für Kunden aus verschiedensten Industriezweigen. Von Automotive über Robotik bis hin zu Heavy-Duty-Anwendungen wie Bau- und Landmaschinen deckt die Produktpalette fast jeden Einsatzfall ab. Unter der Eigenmarke Corteco vertreibt das Unternehmen seine hochwertigen Produkte auch im Bereich des Independent Aftermarkets. Dass dabei dieselben Standards gelten wie für die Serienproduktion, ist für die Weinheimer selbstverständlich.

„Die Serienqualität direkt in den freien Ersatzteilmarkt zu übernehmen, ist für uns kein zusätzlicher Aufwand, sondern eine logische Konsequenz. Dabei profitieren wir von unseren weitreichenden Erfahrungen und den sehr strengen Anforderungen der Serienentwicklung aus dem Automotive-Bereich“, sagt Dr. Christian Dickopf, Senior Vice President Corteco.

Automotive ist und bleibt Königsklasse

Pharma, Robotik und Automotive – diese Industrien fallen Robert Leins als erstes ein, wenn man ihn nach besonders strengen Anforderungen fragt. Der Leiter des Testfeldes bei Freudenberg Sealing Technologies in Weinheim hat seinen Wirkungsbereich gerade mit einem Invest von 3 Millionen Euro für die E-Mobilität zukunftsfähig gemacht. Hier werden Dichtungen auf Herz und Nieren getestet, damit sie später zuverlässig ihre Aufgabe erfüllen – und zwar über 300.000 km Lebensdauer. Das Labor ist weltweit das größte seiner Art und kann jeden erdenklichen Einsatzfall unter reproduzierbaren Testbedingungen abbilden. Das stellt oft den entscheidenden Vorteil dar, wenn es um die Vergabe von neuen Serienaufträgen geht.

„Die Anforderungen der einzelnen OEM sind unterschiedlich – hoch sind sie alle“, sagt der Ingenieur, „Bei uns geht es immer darum, die Realität in unser Labor zu übertragen und im Zeitraffer wiederzugeben. Man kann ja nicht jede Dichtung erst 300.000 km auf die Straße schicken, um herauszufinden, ob sie den Anforderungen standhält. Ein durchschnittlicher Testzyklus ist hier in 240 Stunden abgeschlossen.“

Realität im Zeitraffer

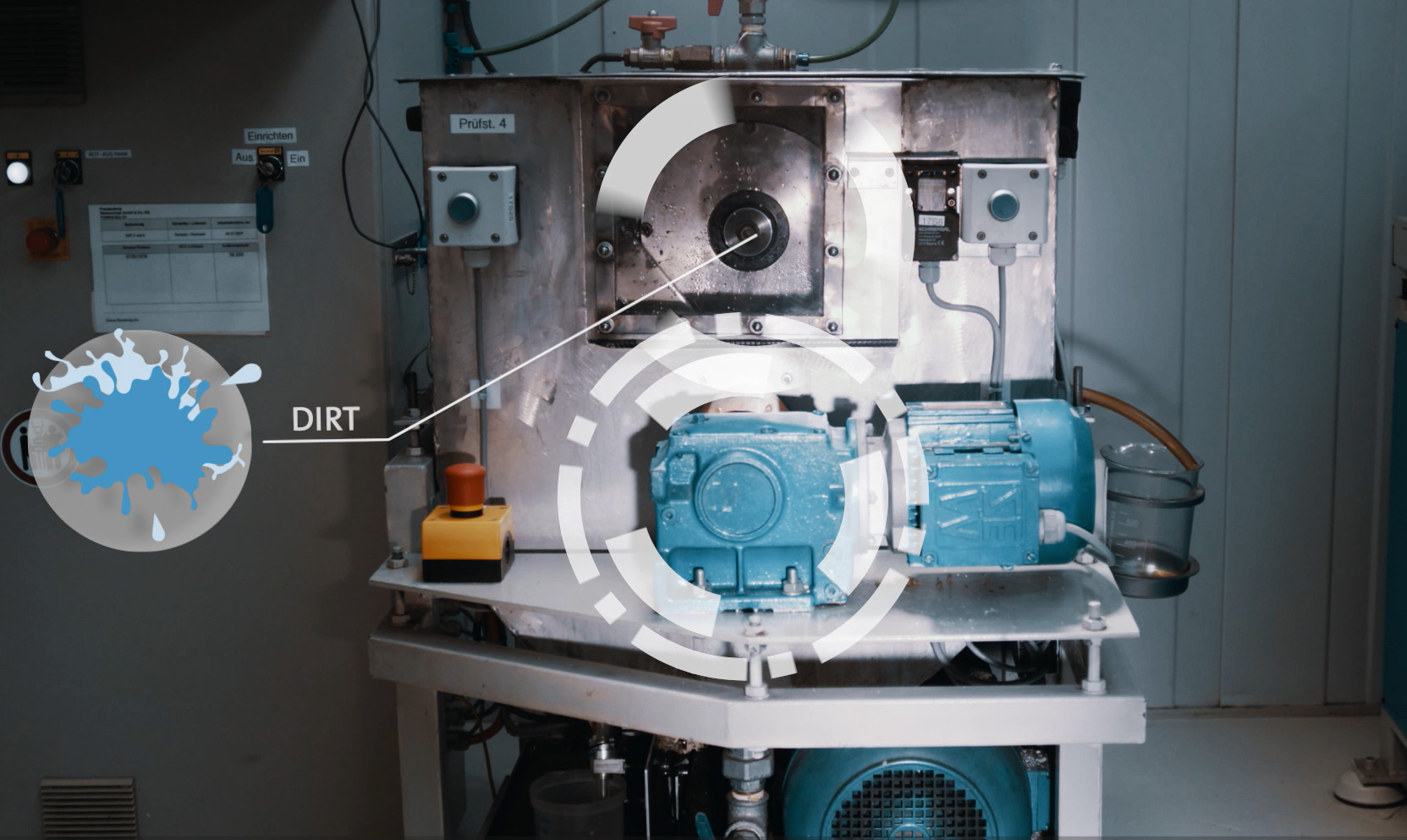

Welche Anforderungen Leins meint, versteht man spätestens, wenn man sich die über 300 Versuchsaufbauten genauer anschaut. Da findet sich zum Beispiel ein Trichter mit Schlamm, in dem sich eine Welle dreht. Das Öl auf der anderen Seite vor Kontamination zu schützen, ist die Aufgabe des Radial-Wellendichtrings von Freudenberg Sealing Technologies. Die Prüfung reicht von sichtbaren Verunreinigungen bis hin zur chemischen Analyse, die selbst Minimalmengen zuverlässig erkennt.

Auch dass es nicht einfach nur Schlamm sei, erklärt Leins. Jeder Anwendungsfall erfordert eigene Prüfaufbauten und -substanzen: Hier wird nichts dem Zufall überlassen, noch nicht mal die Verschmutzung. Da gibt es DIN-Staub für den deutschen Markt, China-Dust für den asiatischen und Arizona-Dust für Nordamerika – wo übrigens noch eine bestimmte Konzentration Salz beigemischt werden muss. Jeder Hersteller hat dabei eigene Spezifikationen und Schwerpunkte.

„Die allermeisten Autos werden global verkauft und gefahren“, sagt Leins, „Da muss man nicht nur die gesetzlichen Bestimmungen von zig Ländern einhalten, sondern auch alle möglichen klimatischen Bedingungen berücksichtigen. Die OEM machen es sich da sozusagen einfach und planen für die härtesten und strengsten Einsatzfälle. So können Kunden dasselbe Auto im Regenwald, der Sahara oder am Polarkreis fahren.“

In bestimmten Gegenden Chinas oder Alaskas werden Temperaturen bis zu -40 °C erreicht, und auch Hitze bis zu 140 °C müssen die Dichtungen über längere Zeit standhalten. Bei Freudenberg Sealing Technologies geht man aber auch gern darüber hinaus: Bei Kältetests werden die Bauteile bis zu -60°C ausgesetzt, um die Grenzen des technisch Machbaren auszuloten.

Zusätzlich zu genormtem Staub und Temperatur kommen Druck, Säuren, Basen, Öle, UV-Strahlung und sowohl dynamische als auch mechanische Belastung durch Wellenschlag oder Reibung. Auch Wasserpulse von bis zu 100 bar oder einen Eiswasser-Schwalltest, der zum Beispiel bei einer Bergabfahrt im Winter eintreten kann, müssen die Dichtungen bestehen. Denn fest steht: den Dichtungen kommt auch unter Umweltgesichtspunkten eine wichtige Rolle zu. Die Dichtungen fahren beispielsweise, in Fähren und Schleppern verbaut, auf dem Bodensee, dem größten Frischwasserreservoir Deutschlands. Da wäre eine Leckage besonders schlimm. Auch in der chemischen Industrie müssen Dichtungen dafür sorgen, teils hochgiftige Substanzen zurückzuhalten.

Aber die Arbeit im Testfeld hört nicht bei den Dichtungen auf. Allein für die Herstellung der richtigen Test-Wellen hat Leins in seinem Labor eigene Methoden entwickelt. Die Welle muss genau der Realität entsprechen: Ist die Oberfläche zu glatt, kann sich kein Ölfilm bilden; ist sie zu rau, verschleißt die Dichtung ebenfalls schnell. So geht die Expertise von Freudenberg Sealing Technologies weit über die reine Dichtung hinaus.

„Jede Dichtung funktioniert immer nur im Zusammenspiel des tribologischen Systems: Zum Beispiel einer Welle, dem Medium und der Dichtung. Bei jeder einzelnen Komponente kommen dann wieder weitere Faktoren hinzu, wie Oberflächengüte, Material und chemische Beschaffenheit“, erklärt Leins.

Das Dichtungssystem in Gänze verstehen – auch diese Fähigkeit schätzen die Automotive-Platzhirsche an Freudenberg Sealing Technologies. So wird das Team häufig nach seinen Ansichten zu Trends befragt und bereits sehr früh in die Serienentwicklung einbezogen. Ein Beispiel dafür ist eine komplett neue Anforderung, die durch die E-Mobilität entstanden ist: Die Umrichter in den batteriebetriebenen Fahrzeugen erzeugen Frequenzeinträge in die Lagerstellen, die wie kleine Blitzeinschläge wirken. Die Lösung liefert Freudenberg Sealing Technologies mit elektrisch leitfähigen Radial-Wellendichtringen, welche die Ladung um das Lager herum über das Gehäuse ableiten.

Besonders spannend sind für Leins und sein Team die Extreme und der Grenzbereich des technisch Machbaren: Von Wellen für den Schiffsbau mit einem Meter Durchmesser bis hin zu Elektromotoren mit 36.000 Umdrehungen pro Minute wird in Weinheim alles getestet, was höchsten Anforderungen genügen muss.

Endkunden als Profiteur

Bei Freudenberg Sealing Technologies und Corteco verlässt keine Dichtung das Haus, ohne dass sie vorher auf Herz und Nieren getestet wurde. Das Ergebnis sind qualitativ hochwertige Ersatzteile, die mindestens genauso gut sind wie die vom Hersteller verwendeten Originale. Für Werkstätten und Händler bedeutet das: zufriedene Kunden und keine Reklamationen. Die Autobesitzer freuen sich über Qualität, die spürbar die Leistung des Fahrzeugs erhält.

„Fakt ist: Eine Dichtung für wenige Euro ist im Verhältnis zu den Kosten eines Autos keinerlei Risiko wert. Warum sollte man Kompromisse machen, wenn man auf bewährte Serientechnologie setzen kann, die auf Herz und Nieren geprüft wurde? Bei Corteco erhält man ein zuverlässiges Produkt in kompromissloser Serienqualität“, resümiert Dickopf.

Über Corteco

Corteco ist einer der international führenden Zulieferer für den freien Automobil-Ersatzteilmarkt. Als Tochtergesellschaft der weltweit agierenden Freudenberg Gruppe liefern wir über 26.000 Artikel in Erstausstatter-Qualität. Freie Werkstätten vertrauen auf Corteco-Ersatzteile und profitieren damit von der Originalqualität made by Freudenberg.

Freudenberg Sealing Technologies ist langjähriger Technologieexperte und weltweiter Marktführer für anspruchsvolle und neuartige Anwendungen in der Dichtungstechnik und der Elektromobilität. Mit seiner einzigartigen Werkstoff- und Technologiekompetenz ist das Unternehmen bewährter Zulieferer von anspruchsvollen Produkten und Anwendungen sowie Entwicklungs- und Servicepartner für Kunden in der Automobilindustrie und der allgemeinen Industrie. Im Geschäftsjahr 2022 erzielte Freudenberg Sealing Technologies einen Umsatz von rund 2,45 Milliarden Euro und beschäftigte zirka 13.500 Mitarbeiter. Weitere Informationen unter www.fst.com.

Die Unternehmen gehören zur weltweit tätigen Freudenberg-Gruppe, die mit den Geschäftsfeldern Dichtungs- und Schwingungstechnik, Vliesstoffe und Filtration, Haushaltsprodukte sowie Spezialitäten im Geschäftsjahr 2022 einen Umsatz von mehr als 11,7 Milliarden Euro erwirtschaftete und in etwa 60 Ländern zirka 51.000 Mitarbeiter beschäftigte. Weitere Informationen unter www.freudenberg.com.